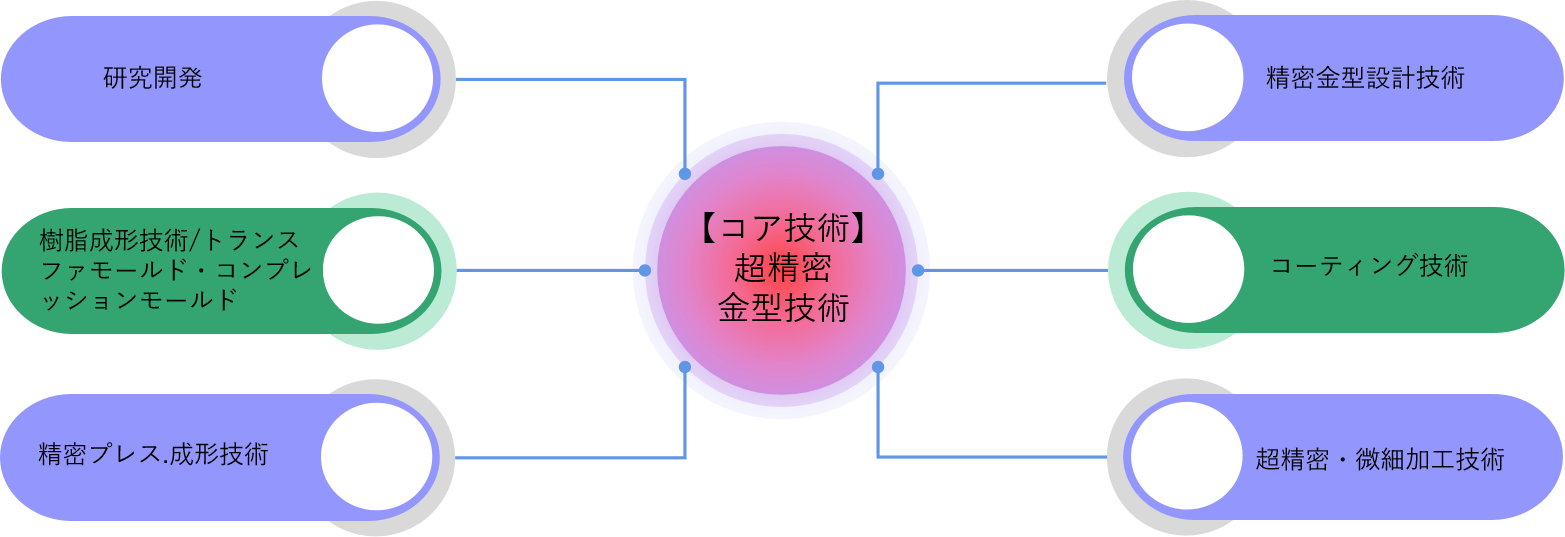

総合的な研究開発力 コア技術の強み

|

当社は、その発展の過程で、徐々に「中国に根ざし、世界に存在感を示す」という発展戦略を確立し、中国本土、日本、ドイツ、ヨーロッパに多くの子会社や駐在員事務所を持つに至りました。 当社のグローバルレイアウト戦略は、中国、日本、ドイツ、米国を戦略的な4極として、研究開発チームと研究開発ラボを設置し、技術の脈動を把握し、グループの製品開発戦略と世界の主要戦略顧客の製品開発ニーズに沿った新製品開発を行い、世界市場に新しい成長点を創出するものです。 中国大陸を中心に、製品導入、設計・試作、エンジニアリングサービス、垂直統合型製造の利点を、高効率、低コスト、高品質で大規模に組み合わせることで、最も競争力のある技術製品をお客様に提供します! |

||

|

*******************************************************************OUR COMMITMENT TO TECHNOLOGIES************************************************************** |

||

|

||

|

研究開発

長年培ってきた金型製造や樹脂成形技術をさらに高め、革新的技術を創造するべく、新素材、樹脂成形技術、微細加工を主とした研究開発に取り組んでいます。研究成果は半導体分野にとどまらず、光学・医療・生化学など他分野にも、幅広く応用されています

コーティング技術

当社独自のコーティング技術であるバンセラコーティングは、従来のコーティングに比べ、金型の耐久性・離型性・防汚性を大きく向上させるコーティング技術です。金型だけでなく、医薬品などの成形打錠機、装置の機械摺動部、ガラス等への表面処理など、幅広い分野で活用され始めています

超精密・微細加工技術

製品を小型化・高性能化するためには、構成部品を高精度で微細化する超精密な微細加工技術が必要です。当社は、環境、装置、設備、計測、評価、工具、材料、加工手法のあらゆる視点で超精密・微細加工に関する研究開発を進め、金属、樹脂、セラミックなどのさまざまな材料加工に対応しています

金型設計技術

当社の金型設計は、製品図の作成からレイアウト、部品配置、加工用データの作成まで、3DCADデータを元に自動化しています。3Dデータを用いてCAE解析を行なうことで、金型の製作前に検証を行い設計の最適化を図っています。

樹脂成形技術/トランスファモールド・コンプレッションモールド

半導体の樹脂封止技術には、大きく分けてトランスファとコンプレッション、2つの方式があります。当社は、世に先駆けてマルチプランジャでの全自動半導体樹脂封止装置を開発し、業界標準を確立して以来、半導体モールディング市場において、リーディングカンパニーであり続けています。長年の実績を誇るトランスファ方式に加え、最先端封止技術として新たに開発したコンプレッション方式で、市場のニーズを先取りしたモールドプロセスをご提案しています

精密プレス・成形技術

ICリードフレームは、最先端技術に不可欠な集積回路用半導体パッケージの基盤として、半導体チップ(ICチップ)を支持し、内部配線となる薄い金属板で、半導体パッケージをプリント配線板などに実装するための接続端子として使用される。 ICリードフレームの製造には高度な技術が必要ですが、半導体パッケージの小型化、リードフレームの多ピン化に対応し、内部リードフレーム前面のファインピッチを、当社の微細加工技術で成形部品として製造しています。 また、ICリードフレームの生産は、金型製作からプレス加工、加工まで一貫した強力な加工技術・技能があるからこそ可能なのです。 |

||

|

|

||

|

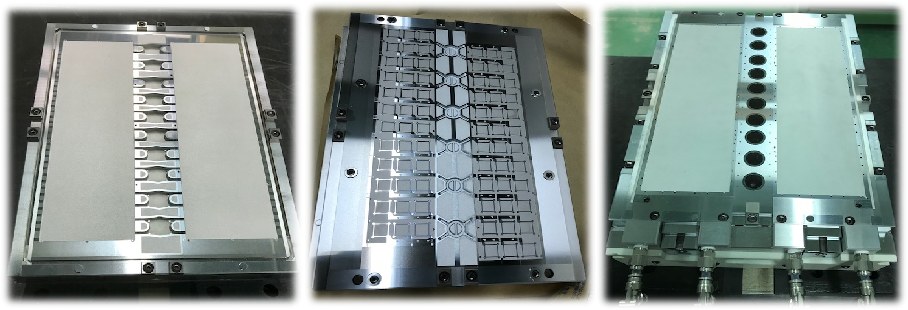

モールド金型設計技術 |

||

|

|

||

|

トランスファ金型、コンプレッション金型において、高度な設計技術と解析技術を駆使し、高精度で高品質な金型製品を提供します。当社の金型設計は、製品図の作成からレイアウト、部品配置、加工用データの作成まで、3DCADデータを元に自動化しています。3Dデータを用いてCAE解析を行なうことで、金型の製作前に検証を行い設計の最適化を図っています。

*3DCADデータを生かして金型を自動設計

*CAE解析によって設計内容を最適化 |

|

|

|

||

|

|

||

|

精密プレス金型設計技術 |

||

|

|

||

|

森美精工の原点ともいえる金型製造。金属部品を作る「プレス金型」製造では、設計から材料手配、機械加工のプログラム作成まで、一貫した製造に対応します。 工場の特徴は技術と製造の連携体制が構築できる環境。高品質の製品を提供するためにはこの連携体制が欠かせません。限りない精度の追求と、積極的な設備投資により、完成した金型はミクロンレベルの精密さを実現。その精密さを支えているのは、卓越した技能者の技術力に他なりません。豊富な知識と熟練した技術のみがなし得る、精細な領域での加工が可能です。ニーズを捉えた独創的な設計、最新鋭の加工設備、卓越した技能、これらを融合して、超微細加工を実現しています。 創業より精密プレス金型を手掛け、特に半導体・電子部品の最終工程である各種リード加工用順送金型においては約半世紀に亘る実績があります。プレス金型メーカーとして豊富な実績と経験に裏打ちされた「技術ノウハウ」が提供させていただく金型全てに活かされています。お客様に応じたオーダーメイドの金型製作を行っているため実績金型写真の掲載は出来ませんが、お客様には品質最優先のモノづくりに高い評価と信頼をいただいています。

|

||

|

|

||

|

|

||

|

精密プラスチック金型の設計技術 |

||

|

|

||

|

金型設計の実施(DFMA)

DFMA(Design for Manufacturing / Manufacturability)とは、製品を製造しやすいように設計する一般的な工学技術である。 基本的な考え方は、ほとんどすべての工学分野に存在するが、もちろん正確な詳細は製造技術によって異なる。 このデザインプラクティスは、パーツのデザイン面だけでなく、生産面にも着目しています。 簡単に言えば、製品、部品、組立品を製造するのは比較的簡単だということだ。

森美精工の高精度な成形部品や樹脂部品の設計・開発・生産では、通常よりも複雑と思われる部品を初めて見るときや、設計チームの仕事から研究開発チームの仕事への調整がありそうなとき、思いや考えを現実のものにするために、標準のDFMレポートが発生します。 森美精工のDFMレポートは、通常72時間程度で作成され、以下の2つの部分から構成されています。 1,顧客要求情報収集 2.金型・部品CAE解析 肉厚解析:材料の流れから肉厚を決定し、収縮や未充填を回避する。 金型抽出解析 - パーツのパーティングラインを決定し、リリースを容易にするためにいくつかの抽出スロープを追加します。 3D構造解析 - 金型構造の見直しと重要な簡素化のために削除する必要がある位置があるかどうかを確認します。 金型構造は、金型の3次元構造から決定されます。 つまり、部品をうまく脱型して量産できるようにすること、含む。 *斜め上のアクションが必要な場合。 3Dのダイナミックエフェクトを表示してください。 *スライダーの動作が必要な場合。 スライダーの動作方向を示してください。 *他に付属品が必要な場合。 金型流動解析-射出ゲートの決定(ゲートの種類、ゲート数、ゲート位置など)、冷却システムの決定(冷水路のレイアウト、直径など)。 モールドのレイアウト - モールドのレイアウト、モールドの2Dビューを表示します。 |

||

|

||