|

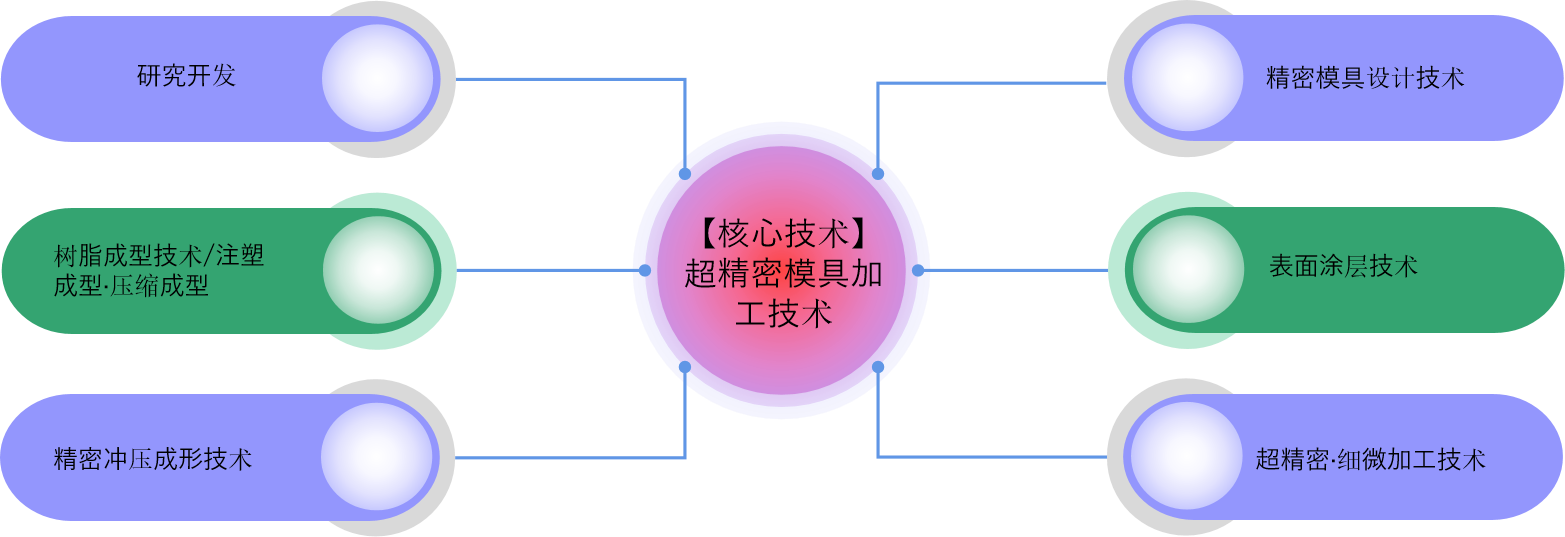

综合性的研发核心技术 |

|

|

|

森美精工在发展历程中逐步确立了“扎根中国,运筹全球”的发展战略,迄今在中国大陆、日本、德国及欧洲等地拥有多家子公司和派驻机构。本公司的全球布局策略为以中国,日本,德国、美国为四大重要战略支点,组建研发团队和研究开发实验室,掌握科技脉动,配合集团产品发展策略和全球重要策略客户产品发展所需,进行新产品研发,创造全球市场新增长点。是以中国大陆为中心,结合产品导入、 设计制样、工程服务和大规模高效率低成本高品质的垂直整合制造优势,提供给客户最具竞争力的科技产品! |

||

|

*********************************************************************OUR COMMITMENT TO TECHNOLOGIES**************************************************************** |

||

|

||

|

研究开发 为了进一步提升长年积累的模具制造与树脂成型技术,本公司致力于研究与开发新材料、树脂成型技术与细微加工。这些方面的研发成果,不仅有力推动了本公司主力事业的发展,同时广泛应用于光学、医疗、生物化学等其他领域。

表面涂层技术 公司独创的陶瓷涂层技术较于以往的涂层,可大幅度提高模具的耐久性、脱模性与防污性。除了模具表面涂层外,陶瓷涂层现已渐渐广泛应用于医药品等的片剂成型、设备等的机械滑动部位、玻璃产品的表面处理等领。

超精密·细微加工技术 为了缩小产品体积、提高产品性能,需要高精度的微型零件。为此需要较迄今为止更为精密细微的加工技术。环境、装置、设备、测量、测评、工具、材料、加工方法。本公司在推进研发时周全考虑超精密·细微加工的所有相关要素,可承接金属、树脂、陶瓷等各种材料的加工。

模具设计技术 本公司在设计模具时,依据3DCAD数据能够半自动化完成从产品图的绘制、排位、备料到创建加工数据的一系列作业。并使用3D数据进行CAE分析,从而在生产前对模具设计方案进行验证,实现最优设计。

树脂成型技术/注塑成型·压缩成型 半导体封装技术,大体分为注塑成形和压缩成形两种方式。本公司自率先推出多缸模全自动封装设备确立全球标准以来,公司发展成为半导体封装市场的领先企业。在多年积累的注塑成形基础上又开发了圧缩成形封装方式,领先市场需求最早推出了新的封装工艺。

精密冲压成形技术 本公司根据长年致力于开发、生产、销售半导体生产装置所积累的实践经验,为组成冲压模块的每个零件设计出了最佳形状。基于我们在模具制造方面的丰富经验,我们提出了满足客户要求的最佳布局。 CAD/CAM 系统使我们能够通过从设计部门到加工部门提供数据来有效地创建程序。我们充分利用在原型阶段和量产阶段可以参考的先进设计技术,提供高精度、高品质的模具。

|

||

|

|

||

|

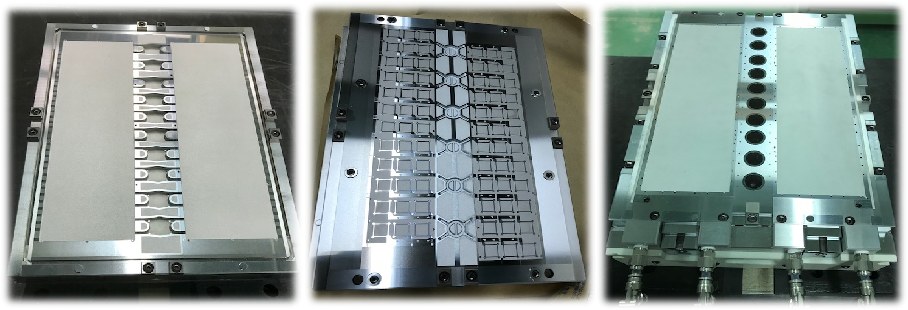

半导体封装模具设计与制作技术 |

||

|

|

||

|

本公司在设计模具时,依据3DCAD数据能够半自动化完成从产品图的绘制、排位、备料到创建加工数据的一系列作业。并使用3D数据进行CAE分析,从而在生产前对模具设计方案进行验证,实现最优设计。 设计制作传递模与圧缩模时,运用高水准的设计技术与解析技术,提供高精度、高质量的模具产品。(运用高水准的设计技术与解析技术,提供高精度、高质量注塑成形模具和压缩成形模具产品) *运用3DCAD数据自动设计模具 根据客户提供的产品图纸与规格,制作3D产品图。运用该3D数据与本公司的模具数据库进行模具设计。3D数据与数据库相辅相成,可自动/半自动地完成大量作业。累积下来的数据,有助于提高设计质量。 *通过CAE分析实现最优设计 模具制作其关键在于设计,特别是树脂及树脂流动性对客户的生产成本关系重大,必须在模具设计和开发的初始阶段将影响品质和生产成本的问题点暴露出来,并将其对策反映到设计中去。 公司多年致力于研究分析树脂的流动性,从数值计算与实验两个方面入手开展研发工作。目前已利用CAE,确立了使用3D方法进行模内树脂流动性分析的技术,并应用于模具设计的优化。 模具内树脂流动出现问题时,会导致发生外观缺损、金线接触或因内部气泡产生崩裂等产品不良状况,会降低产品的成品率。我们将CAE的分析结果运用于模具设计,可以确保以最优化的条件完成模具设计满足产品对质量和生产成本的要求。

|

|

|

|

||

|

|

||

|

精密冲压模具设计与制作技术 |

||

|

|

||

|

模具制造可以说是森美精工的创立起点。在冲压模具的制造中,我们提供从设计到材料采购和加工程序创建的一致制造。工厂的特点是可以建立技术与制造合作体系的环境。这种协作系统对于提供高质量的产品至关重要。通过我们对无限精度的追求和对设备的积极投资,我们的成品模具已经达到了微米级的精度。支持这种精度的,正是我们优秀技术人员的技术实力。可以在只有丰富的知识和熟练技术才能完成的微小区域内进行加工。我们通过结合满足客户需求的创意设计、最先进的加工设备和卓越的技能,实现了超精细加工。自创业以来,我们一直从事精密冲压模具,尤其是在半导体和电子零件的最终工序的各种引线加工的级进模具方面,已有约15年的历史。作为冲压模具制造商,我们提供的所有模具都运用了以我们丰富的成就和经验为后盾的“技术诀窍”。由于我们根据客户定制模具,无法发布实际模具照片,但我们以质量为先的制造得到了客户的高度评价和信任。

|

||

|

|

||

|

|

||

|

精密注塑成型模具的设计与制作技术 |

||

|

|

||

|

执行模具设计 (DFM) DFM(制造/可制造性设计)是一种通用工程技术,用于设计产品以使其易于制造。基本思想几乎存在于所有工程学科中,但确切的细节当然取决于制造技术。这种设计实践不仅关注零件的设计方面,还关注生产方面。简而言之,制造产品、零件和组件相对容易。 在森美精工的高精度成型零件和树脂零件的设计、开发和生产中,当我们第一次看到看起来比平时更复杂的零件时,很可能设计团队的工作会适应工作当这种情况发生时,标准的 DFM 报告就会出现,将您的想法和想法变为现实。 森美精工的 DFM 报告通常在 72 小时左右创建,由以下两部分组成。 1、客户要求信息采集 2.模具及零件CAE分析 壁厚分析:根据材料流动确定壁厚,以避免收缩和底部填充。 脱模分析 - 确定零件的分型线并添加一些脱模斜度以便于脱模。 3D 结构分析 - 检查是否有任何位置需要移除以进行审查和显着简化模具结构。模具结构是由模具的三维结构决定的。换句话说,它包括巧妙地去除零件,以便可以批量生产。 *如果需要对角向上的动作。以 3D 形式查看动态效果。 *如果你想要滑块行为。请注明滑块的运动方向。 *如果您需要其他配件。 模流分析——确定注射浇口(浇口类型、浇口数量、浇口位置等),确定冷却系统(冷水通道布局、直径等)。 模具布局 - 显示模具布局,即模具的 2D 视图。 |

||

|

||