“营业”是为了让顾客理解我们的强项和技术能力,承担着与顾客连接各部门的任务。我们将全心全意地应对客户的委托和需求,以实现客户的信赖和持续接受订单为目标。客户是世界半导体制造商和被称为OSAT的半导体制造受托公司。半导体后工程的集成地区在台湾、东南亚、韩国、中国,是我们营销活动的舞台。针对客户想要实现的产品进行设计制作,探讨最适合的“设计方案”和“品质管理方法”-海外据点之间(从本公司海外据点直接输入客户海外据点)的情况下,也可以在国内进行全部协商。

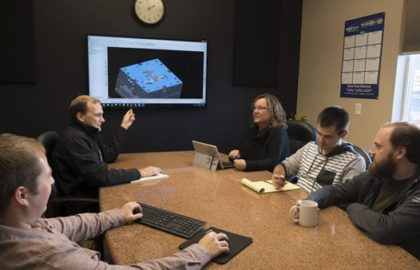

报价与依赖、模具制作商讨会议

|

半导体模具设计、加工、制作 |

||||

|

|

||||

|

在IC半导体塑封相关的传递模与压缩模的模具设计时,我们会根据客户提供的产品图纸与规格,制作3D产品图。依据3DCAD数据能够半自动化完成从产品图的绘制、排位、备料到创建加工数据的一系列作业,并使用3D数据进行CAE分析,必须在模具设计和开发的初始阶段将影响品质和生产成本的问题点暴露出来,并将其对策反映到设计中去。如果模具内树脂流动出现问题时,会导致发生外观缺损、金线接触或因内部气泡产生崩裂等产品不良状况,会降低产品的成品率。我们将CAE的分析结果运用于模具设计,可以确保以最优化的条件完成模具设计满足产品对质量和生产成本的要求。因此在生产前必须对模具设计方案进行验证,实现最优设计。同时,运用该3D数据与本公司的模具数据库进行模具设计。3D数据与数据库相辅相成,累积下来的数据,有助于提高设计质量。 |

||||

|

|

||||

|

||||

|

*本公司的设计人员拥有丰富的半导体相关的塑封模具制作技术经验,在产品图纸上进行了周密的评审及商谈后并提供让顾客满意的模具设计方案。 *通过NX CAD制作3D模型。 *通过灵活运用各种模具设计支援工具,实现了快速且高度的设计。 |

||||

|

|

||||

|

||||

|

*用于半导体封装的Molding Die表面要求极其平整,接近镜面,Senmay使用EDM放电加工工艺在半导体封装区域的50mm角度上实现了RZ 0.5μ(Ry 0.7μ)镜面加工。 *要制作高品质的零件,我们公司要求使用以微米μm为单位的加工精度,从室温管理到加工机械设备的保养状况,再到检查环境,在严格的生产管理体制下,将最新的设备和熟练的精密加工技术融合而成的高品质零件及模具提供给客户。 *从3D设计的模具图开始,CAM操作员会在公司内部LAN上高速发送每个工序的高精度数据。从加工加工到电极数据,由拥有加工理论技术的工作人员负责。 |

||||

|

|

||||

|

||||

|

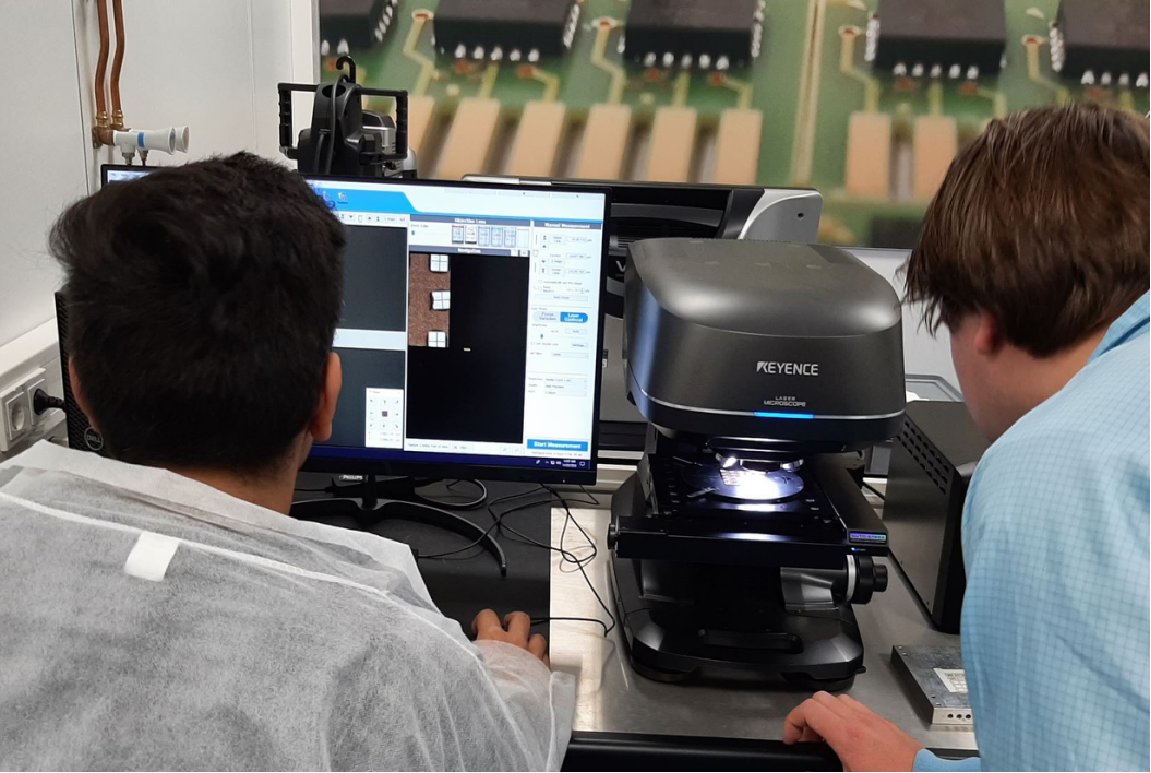

*基于3D模型的测量点的指示和安全,进行所有零件的测量程序制作。 *根据测量结果的帐票和3D模型的联动,实现了一眼就知道零件需要修正部分的视认性。 *用高精度测量仪进行所有零件的外观、尺寸检定(测定)。即使是相差几微米的公差也会进行再调整,在可以接受的状态下发货。然后,通知客人鉴定数据的合格与否。 |

||||

|

模具组装.试作对应 |

|

|

|

|

|

*模具的最终组装工序是不能机械化的手工作业。组装需要以1/1000mm为单位的精度,用指尖感受1/1000mm的差异,模具零件的组装经验就成为了最重要的工作。

*所有组装精密模具的多数部件都要求严格的精度,在制造的各个阶段反复进行严格的检查。

*亚微米精度的检测装置,大型三维测量机,非接触型的测量机等先进的检查设备,由专任负责人使用,不留余力地进行确认模具所有尺寸的精度。

*将那样确认的零件暂时组装到模具上,再仔细确认整体的状态。我们对完成的模具进行测量,以便将其用于客户的设备,并汇总测量结果和测量条件等数据。我们将模具连同数据一起打包运送给客户。

|

量产加工,模具保养・维护 |

|

|

|

|

森美精工是利用独创的SG研磨加工与EDM放电加工技术应用制作塑封模具的成型方法,确立制造高精度的模具零件。本公司制作的半导体塑封模具从公司内部组装到试压都是一致的,为了能让客户直接投入生产,从制作到生产开始都会提供全方位的支持。根据客户的要求,进行模具的诊断、问题解决的改造等符合需求的对应。经过刻苦钻研的技术积累以及最新的加工设备,可实现以1μm为单位的加工,并且「设计」「制作」「组装」「试模」都在我司内部进行対应,可以为您提供高品质的塑封模具。我们根据客户的产品规格,生产量以及所持设备,制作从自动封装设备(Auto Mold System)使用的多缸模具(Multi Mold)到油压模压机使用的传递模具等一系列封装模具。 |

|

|

|

|

品质管理 |

|

|

|

|

|

我们通过了 ISO9001 认证,并建立了完善的质量控制体系。 从模具的设计阶段到成型和组装,我们利用丰富的检查和测量设备致力于高可靠性制造。 此外,我们通过内部一体化生产,从模具设计到生产、塑封成型、试制、量产和组装, 实现了稳定的质量和供应。 通过KEYENCE图像测量机进行自动测量(稳定检查精度,实现省人化)使用最新的测定机器 对加工结束后的模具零件和组装好的模具生产的塑料产品进行测定, 判断模具零件和模具的好坏。 通过不允许妥协的以微米为单位的测定,提高了Senmay品牌的可靠性。 |

|

|

各种半导体相关模具制作&零件加工案例 |

|

|

|

|

|

半导体封装技术,大体分为注塑成形和压缩成形两种方式。森美精工制作的半导体塑封模具在创新、质量、可靠性和高产量方面已经得到客户高度评价和赞誉。根据多年的模具制作经验,半导体塑封模具的每一个细节的设计都是为了应对当今要求越来越高的制造工艺的挑战。本公司采用特殊胶片抑制了塑封时的溢料和模具磨耗。超精密涂层技术给半导体生产的高稳定提供了新的突破。成本、性能和形状因素等需求正在推动一种新型封装和互连,例如 倒装芯片、外露芯片、堆叠芯片和系统级封装,载体为BGA和QFN。对于所有这些新的特定应用,森美精工提供满足您要求的最佳解决方案。

|

|

| 油压手动模具 MGP QCC Mold | |

|

|

|

|

|

|

油压手动模具 SEMI MGP Mold |

|

|

|

|

|

|

|

多柱塞式传递模 Molding chase(Transfer) |

|

|

|

|

焊线封装技术 焊线形成芯片与基材、基材与基材、基材与封装之间的互连。焊线被普遍视为最经济高效和灵活的互连技术,目前用于组装绝大多数的半导体封装。 |

|

|

|

|

|

压缩成形&半导体封装模具 Molding chase(Compression) |

|

|

|

|

2.5/3D技术集成 随着市场对便携式移动数据访问设备的需求快速增长,市场对功能融合和封装复杂性的要求也在提升。同时对更高集成度,更好电气性能、更低时延,以及更短垂直互连的要求,正在迫使封装技术从 2D 封装向更先进的 2.5D 和 3D 封装设计转变。为了满足这些需求,各种类型的堆叠集成技术被用于将多个具有不同功能的芯片集成到越来越小的尺寸中。

系统级封装(SiP) 半导体公司不断面临复杂的集成挑战,因为消费者希望他们的电子产品体积更小、速度更快、性能更高,并将更多功能集成到单部设备中。半导体封装对于解决这些挑战具有重大影响。当前和未来对于提高系统性能、增加功能、降低功耗、缩小外形尺寸的要求,需要一种被称为系统集成的先进封装方法。系统集成可将多个集成电路 (IC) 和元器件组合到单个系统或模块化子系统中,以实现更高的性能、功能和处理速度,同时大幅降低电子器件内部的空间要求。 |

|

|

|

|

|

多柱塞式传递模 Molding chase(Transfer) |

|

|

|

|

倒装封装技术 在倒装芯片封装中,硅芯片使用焊接凸块而非焊线直接固定在基材上,提供密集的互连,具有很高的电气性能和热性能。倒装芯片互连实现了终极的微型化,减少了封装寄生效应,并且实现了其他传统封装方法无法实现的芯片功率分配和地线分配新模式。

MEMS与传感器 |

|

|

|

|

|

压缩成形&半导体封装模具 Molding chase(Compression) |

|

|

|

|

晶圆级封装(WLP)与扇出封装技术 当今的消费者正在寻找性能强大的多功能电子设备,这些设备不仅要提供前所未有的性能和速度,还要具有小巧的体积和低廉的成本。这给半导体制造商带来了复杂的技术和制造挑战,他们试图寻找新的方法,在小体积、低成本的器件中提供更出色的性能和功能。 |

|

|

|

|

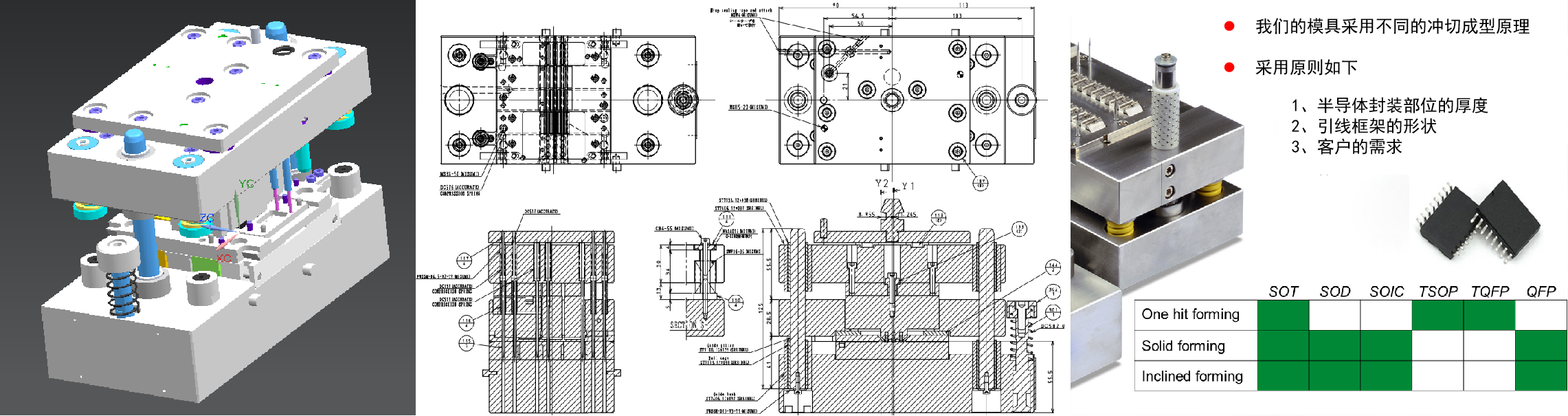

| 高精度引线成型模具 Trim&From TOOIS | |

|

|

|

特征

1、引线端子的切割,在引线切割过程中,适当的间隙设置可以确保良好的切割质量(正确的剪切和断裂面)和窄间距(0.35毫米)的引线切割。 2、无油切割(干式切割)可以同时切割引线端子和树脂,以及玻璃环氧基材的切割质量(适当的剪切力和断裂面)。 3、为了满足提高端子折弯质量的要求,我们开发了一种折弯方法,通过使用特殊的模具概念和与导线的理想接触,最大限度地减少了接触痕迹。 4、除了最大限度地减少接触痕迹外,这种折弯方法还减少了材料对模具的污染,从而实现了高质量的折弯工艺和低维护。

|

|